”LEAN hjälper till att förbättra effektiviteten och eliminera slöseri”

Koncept att integrera & utveckla

Vad innebär konceptet TPM Total Productive Maintenance?

Total Productive Maintenance (TPM) är en metodik som syftar till att maximera effektiviteten hos produktionsutrustning genom att involvera alla medarbetare i underhållsprocessen. TPM kombinerar produktions- och underhållsaktiviteter för att skapa en kultur av kontinuerlig förbättring och förebyggande underhåll.

Nyckelkomponenter i TPM

Genom att inkludera komponenter i TPM-programmet kan företag ytterligare förbättra sin produktivitet, kvalitet och hållbarhet.

- Autonomt underhåll: Operatörer utbildas för att utföra grundläggande underhållsuppgifter, såsom rengöring, smörjning och inspektion, vilket minskar beroendet av specialiserade underhållstekniker.

- Förebyggande underhåll: Planerade underhållsåtgärder utförs regelbundet för att förhindra oväntade driftstopp och förlänga utrustningens livslängd.

- Kontinuerlig förbättring (Kaizen): Små, ständiga förbättringar görs i produktionsprocesserna för att eliminera slöseri och förbättra effektiviteten.

- Utbildning och träning: Medarbetare utbildas kontinuerligt för att förbättra sina färdigheter och kunskaper om utrustningen och underhållsmetoder.

- Tidigt utrustningshantering: Nya maskiner och utrustning designas och installeras med fokus på enkelhet i underhåll och drift.

- Kvalitetsunderhåll: Fokus på att identifiera och eliminera grundorsaker till kvalitetsproblem för att säkerställa att produktionen håller högsta möjliga kvalitet.

- Säkerhet, hälsa och miljö: TPM inkluderar åtgärder för att förbättra arbetsmiljön och säkerheten, vilket minskar risken för olyckor och skador.

- Administrativt underhåll: Implementering av TPM-principer i administrativa och stödjande funktioner för att förbättra effektiviteten och minska slöseri även utanför produktionsgolvet.

- Utrustningsförbättringar: Kontinuerlig förbättring av utrustning, identifiera och implementera förbättringar för att öka utrustningens prestanda och tillförlitlighet.

- Underhållsplanering: Strategisk planering av underhåll, utveckla och implementera långsiktiga underhållsplaner för att säkerställa att utrustningen hålls i optimalt skick.

- Användning av teknik: Implementering av avancerad teknik, användning av sensorer, IoT och andra teknologier för att övervaka utrustningens tillstånd och förutse underhållsbehov.

- Integrering med andra Lean-metoder: Samarbete med andra Lean-initiativ, integrera TPM med andra Lean-metoder som 5S, Kaizen och Just-In-Time för att skapa en helhetssyn på förbättringar.

- Hållbarhetsfokus: Miljömedvetet underhåll, implementera underhållsstrategier som minskar miljöpåverkan, såsom energieffektivisering och minskning av avfall.

- Engagemang från ledningen: Stöd från högsta ledningen, säkerställ att ledningen är engagerad och stödjer TPM-initiativet för att skapa en kultur av kontinuerlig förbättring.

- Mätning och analys: Kontinuerlig mätning och analys, använd data och analys för att kontinuerligt övervaka och förbättra underhållsprocesserna.

- Förbättrad kommunikation: Effektiv kommunikation, säkerställ att det finns tydliga kommunikationskanaler mellan alla nivåer i organisationen för att snabbt kunna identifiera och lösa problem.

- Standardisering: Standardiserade processer, implementera standardiserade arbetsmetoder och procedurer för att säkerställa konsekvent och effektiv drift.

- Visual management: Visuell styrning, använd visuella verktyg som tavlor och diagram för att övervaka och kommunicera utrustningens status och underhållsbehov.

- Benchmarking: Jämförelse med bästa praxis, använd benchmarking för att jämföra era processer och resultat med branschens bästa praxis och identifiera förbättringsområden.

- Riskhantering: Identifiering och hantering av risker, implementera riskhanteringsstrategier för att identifiera och minimera potentiella problem som kan påverka utrustningens prestanda.

- Integrering av IT-system: Användning av IT-system, integrera avancerade IT-system för att övervaka och analysera utrustningens prestanda i realtid.

- Medarbetarengagemang: Engagerade medarbetare, främja en kultur där medarbetarna är engagerade och motiverade att bidra till underhålls- och förbättringsprocesser.

- Flexibilitet och anpassningsförmåga: Anpassningsbara processer, utveckla flexibla och anpassningsbara processer som kan reagera snabbt på förändringar i produktionskrav och marknadsförhållanden.

- Hållbarhetsinitiativ: Miljö- och hållbarhetsfokus, integrera hållbarhetsinitiativ i TPM för att minska miljöpåverkan och främja långsiktig hållbarhet.

Fördelar

Total Productive Maintenance (TPM) erbjuder en rad fördelar som kan förbättra både produktiviteten och kvaliteten i en organisation.

- Ökad utrustningstillgänglighet: Genom att minska driftstopp och förbättra underhållsprocesserna ökar utrustningens tillgänglighet och produktivitet.

- Förbättrad produktkvalitet: Genom att eliminera grundorsaker till kvalitetsproblem kan företag producera produkter av högre kvalitet.

- Minskade underhållskostnader: Förebyggande underhåll och autonomt underhåll minskar behovet av dyra reparationer och oplanerade driftstopp.

- Ökad medarbetarengagemang: Genom att involvera alla medarbetare i underhållsprocessen ökar deras engagemang och ansvarstagande för utrustningens prestanda.

- Förbättrad arbetsmiljö: TPM bidrar till en säkrare och mer hälsosam arbetsmiljö genom att minska risken för olyckor och skador.

- Minskade driftstopp: Genom förebyggande underhåll och autonomt underhåll minskar antalet oplanerade driftstopp, vilket ökar utrustningens tillgänglighet.

- Eliminering av kvalitetsproblem: Genom att identifiera och eliminera grundorsaker till kvalitetsproblem kan företag producera produkter av högre kvalitet.

- Förebyggande åtgärder: Regelbundet underhåll och tidig identifiering av problem minskar behovet av dyra reparationer och oplanerade driftstopp.

- Effektivare processer: Genom att minska driftstopp och förbättra underhållsprocesserna kan företag öka sin produktivitet.

- Förlängd livslängd: Regelbundet underhåll och tidig identifiering av problem bidrar till att förlänga utrustningens livslängd.

- Kultur av förbättring: TPM främjar en kultur av kontinuerlig förbättring, där medarbetarna ständigt söker efter sätt att förbättra processer och minska slöseri.

- Minskad miljöpåverkan: Genom att optimera underhållsprocesserna och minska avfall bidrar TPM till att minska företagets miljöpåverkan.

- Optimerad prestanda: Genom regelbundet underhåll och kontinuerlig förbättring kan utrustningen prestera på högsta nivå under längre perioder.

- Effektivare schemaläggning: Med bättre underhållsplanering kan produktionen schemaläggas mer effektivt, vilket minskar stillestånd och ökar produktiviteten.

- Lägre driftkostnader: Genom att minska oplanerade driftstopp och förbättra underhållsprocesserna kan företag sänka sina driftkostnader.

- Högre kvalitet och tillförlitlighet: Genom att säkerställa hög kvalitet och tillförlitlighet i produktionen kan företag bättre möta kundernas förväntningar och behov.

- Säkrare arbetsmiljö: TPM bidrar till att identifiera och eliminera potentiella säkerhetsrisker, vilket skapar en säkrare arbetsmiljö för alla medarbetare.

- Maximerat utnyttjande: Genom att optimera underhållsprocesserna kan företag maximera utnyttjandet av sina anläggningar och utrustning.

- Datadrivna beslut: Genom att samla in och analysera data om utrustningens prestanda kan företag fatta mer informerade och effektiva beslut om underhåll och förbättringar.

- Snabbare anpassning: Med bättre underhållsprocesser kan företag snabbare anpassa sig till förändringar i marknaden och produktionskrav.

- Kompetensutveckling: Genom kontinuerlig utbildning och träning kan medarbetarna utveckla sina färdigheter och bli mer kompetenta i sina roller.

Nackdelar

Total Productive Maintenance (TPM) har många fördelar, men det finns också några potentiella nackdelar att vara medveten om. Genom att vara medveten om dessa potentiella nackdelar kan företag bättre förbereda sig för att hantera dem och maximera fördelarna med TPM.

- Kostnader för implementering: Att införa TPM kan kräva betydande initiala investeringar i utbildning, utrustning och förändringar i arbetsprocesser.

- Lång implementeringstid: Implementeringen av TPM kan vara tidskrävande och kräver engagemang från hela organisationen, vilket kan vara utmanande att upprätthålla över tid.

- Kulturellt motstånd: Medarbetare kan vara motvilliga att anamma nya arbetsmetoder och förändringar i arbetsprocesser, vilket kan försvåra implementeringen av TPM.

- Kräver ständigt engagemang: För att TPM ska vara framgångsrikt krävs kontinuerligt engagemang och stöd från både ledning och medarbetare, vilket kan vara svårt att upprätthålla.

- Komplexa processer: TPM kan innebära komplexa processer och procedurer som kan vara svåra att förstå och implementera utan omfattande utbildning och stöd.

- Ökad arbetsbelastning: Implementeringen av TPM kan initialt öka arbetsbelastningen för medarbetarna, särskilt om de måste lära sig nya färdigheter och ta på sig nya ansvarsområden.

- Behov av kontinuerlig uppdatering: TPM-programmet måste kontinuerligt uppdateras och anpassas för att förbli effektivt, vilket kan kräva ytterligare resurser och tid.

Steg-för-steg guide för att TPM

Genom att följa dessa steg kan man inte bara förbättra utrustningens tillgänglighet och prestanda, utan också skapa en kultur av kontinuerlig förbättring och engagemang bland medarbetarna.

Steg 1: Förberedelse och planering:

- Identifiera mål: Definiera tydliga mål för TPM-implementeringen, såsom ökad utrustningstillgänglighet, förbättrad produktkvalitet och minskade underhållskostnader.

- Samla teamet: Sätt ihop ett tvärfunktionellt team som inkluderar medarbetare från produktion, underhåll, kvalitet och ledning.

- Utbildning: Utbilda teamet i TPM-principer och metoder för att säkerställa att alla förstår målen och metoderna.

Steg 2: Analysera nuvarande processer

- Dokumentera nuvarande tillstånd: Mät och dokumentera nuvarande utrustningstillgänglighet, prestanda och kvalitet för att identifiera förbättringsområden.

- Identifiera förluster: Analysera processerna för att identifiera de sex stora förlusterna: driftstopp, ställtider, småstopp, hastighetsförluster, kvalitetsförluster och startförluster.

Steg 3: Implementera TPM-pelare

- Autonomt underhåll: Utbilda operatörer att utföra grundläggande underhållsuppgifter, såsom rengöring, smörjning och inspektion.

- Förebyggande underhåll: Planera och genomför regelbundet underhåll för att förhindra oväntade driftstopp och förlänga utrustningens livslängd.

- Kontinuerlig förbättring (Kaizen): Genomför små, ständiga förbättringar i produktionsprocesserna för att eliminera slöseri och förbättra effektiviteten.

- Utbildning och träning: Utbilda medarbetare kontinuerligt för att förbättra deras färdigheter och kunskaper om utrustningen och underhållsmetoder.

- Tidigt utrustningshantering: Designa och installera nya maskiner och utrustning med fokus på enkelhet i underhåll och drift.

- Kvalitetsunderhåll: Identifiera och eliminera grundorsaker till kvalitetsproblem för att säkerställa att produktionen håller högsta möjliga kvalitet.

- Säkerhet, hälsa och miljö: Implementera åtgärder för att förbättra arbetsmiljön och säkerheten, vilket minskar risken för olyckor och skador.

- Administrativt underhåll: Implementera TPM-principer i administrativa och stödjande funktioner för att förbättra effektiviteten och minska slöseri även utanför produktionsgolvet.

Steg 4: Utvärdera och förbättra

- Mät resultat: Mät och dokumentera resultaten av TPM-implementeringen för att se hur väl målen uppnås.

- Samla feedback: Samla feedback från teamet och andra medarbetare för att identifiera ytterligare förbättringsområden.

- Kontinuerlig förbättring: Implementera en kultur av kontinuerlig förbättring där teamet regelbundet utvärderar och förbättrar processerna.

Organisation

Att implementera Lean TPM (Total Productive Maintenance) kräver engagemang och samarbete från alla nivåer i organisationen. Genom att alla befattningar i organisationen arbetar tillsammans och bidrar till Lean TPM kan företaget uppnå betydande förbättringar i produktivitet, kvalitet och hållbarhet. Här är en guide för hur olika befattningar kan bidra till Lean TPM:

- Ledning: Stöd och engagemang, ledningen måste visa sitt stöd och engagemang för Lean TPM genom att tillhandahålla resurser och skapa en kultur av kontinuerlig förbättring. Sätta mål, definiera tydliga mål och visioner för Lean TPM-initiativet och kommunicera dessa till hela organisationen. Övervakning och uppföljning, regelbundet övervaka och utvärdera framstegen i Lean TPM-implementeringen och justera strategier vid behov.

- Produktionschefer: Implementering av TPM-pelare, ansvara för att implementera och övervaka de olika TPM-pelarna inom sina ansvarsområden. Utbildning och träning, säkerställa att operatörer och underhållspersonal får den utbildning och träning som behövs för att utföra autonomt och förebyggande underhåll. Uppföljning av resultat, mät och analysera utrustningens prestanda och identifiera förbättringsområden.

- Underhållschefer: Planering av underhåll, utveckla och implementera förebyggande underhållsplaner för att minimera driftstopp och förlänga utrustningens livslängd. Samordning med produktion, samarbeta med produktionschefer för att säkerställa att underhållsaktiviteter inte stör produktionsschemat. Kontinuerlig förbättring, identifiera och genomföra förbättringar i underhållsprocesserna för att öka effektiviteten och minska kostnaderna.

- Operatörer: Autonomt underhåll, utföra grundläggande underhållsuppgifter, såsom rengöring, smörjning och inspektion, för att säkerställa att utrustningen fungerar optimalt. Identifiera och rapportera eventuella problem eller avvikelser i utrustningens prestanda till underhållspersonalen. Delta aktivt i kontinuerliga förbättringsinitiativ och föreslå förbättringar i produktionsprocesserna.

- Kvalitetsansvariga: Kvalitetsunderhåll, Arbeta med att identifiera och eliminera grundorsaker till kvalitetsproblem för att säkerställa att produktionen håller högsta möjliga kvalitet. Övervakning av kvalitetsdata, Analysera kvalitetsdata för att identifiera trender och förbättringsområden. Samarbeta med produktions- och underhållspersonal för att implementera kvalitetsförbättringar.

- HR-avdelningen: Utbildning och utveckling, Ansvara för att organisera och genomföra utbildningsprogram för Lean TPM och kontinuerlig förbättring. Engagemang och motivation, Arbeta för att skapa en kultur av engagemang och motivation bland medarbetarna genom att främja Lean TPM-principer. Rekrytera medarbetare med rätt kompetens och attityd för att stödja Lean TPM-initiativet.

Behöver ni hjälp att komma igång med konceptet?

Vi erbjuder uppdragsbemanning ex produktionstekniker som en resurs vid genomförandet eller projektledare för bästa styrning. Planerar ni att införa flera Lean koncept, ta då in en Lean Coordinator som hjälper er med en övergripande Lean strategi.

Intresserad?

Rekrytering | Bemanning | Utbildning

mikael@hybridwork.se

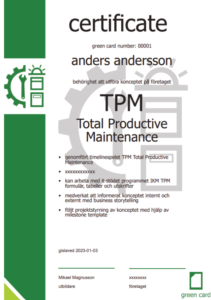

”Uppmuntra till inlärning med Green Card certifiering och säkerställ att kompetensen finns för att utföra jobbet eller konceptet – ett win-win för både företaget och för era anställda i deras karriär”

Bygger på en kompetensmatris som visar vilka aktiviteter som ska vara uppfyllda med dess status visualiserat.

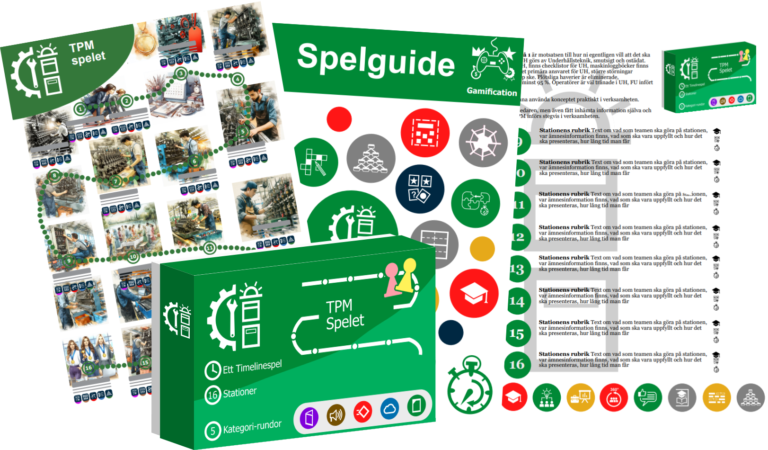

”Timelinespel, ett Gamification event. TPM Total Productive Maintenance företagsspel för lättsamt lärande att implementera koncept. Främjar teambuilding och framdrift”

Ett spelupplägg att kunna återkomma till för nya utmaningar. Teamen tränas i att aktivt lära sig och presentera lösningar. Skapar tävlingsmoment.

”IT stödet IKM Manager är programmoduler skräddarsytt direkt för TPM Total Productive Maintenance konceptet och stödjer ett standardiserat arbetssätt. Ger samtidigt både framdrift och historik.”

Går att företagsanpassa och vara kopplat mot affärssystem eller visualiseringsprogram ex Power Bi. Har en användarmanual som även visar hur programmet är uppbyggt.

”Ge rätt förutsättning vid införandet av TPM Total Productive Maintenance konceptet med en projektplan som har tidsatta aktiviteter och en projektbudget”

Vem gör vad och när? Skapar framdrift. Göra konceptets aktiviteter i rätt tid för att kunna vara klar enligt planerat. Vi hjälper gärna er som extern projektledare.

”Öka möjligheten för den nyrekryterade att lyckas i sin nya tjänst och samtidigt utveckla företaget med att föra in nya koncept – En skräddarsydd individuell Trainéeutbildning med ett schema som visar vad som ska vara uppfyllt.”

Ett trainéeprogram kan innebära att förutom traditionell inlärning och att få tillgång till mentorskap, att få göra intressanta aktiviteter som ex arbetsprover eller leda företagsspel typ våra Timelinespel.