”LEAN hjälper till att förbättra effektiviteten och eliminera slöseri”

Koncept att integrera & utveckla

Vad innebär konceptet Jidoka - Autonomation?

Autonomation är en del av Jidoka, där fokus är på att kvalitetssäkra produkter ut från maskinen via Built-in övervakningssystem. Med Autonomation menas ”Automation with a human touch”. Första steget i Jidoka är när en operatör via övervakning/kontroll stoppar maskinen/linjen, efter ha upptäckt en produktavvikelse omedelbart före sin arbetsstation. En maskin med inbygg kontroll, som utför samma kontroll med automatisk åtgärd räknas som autonomation. För att slutföra Jidoka, korrigeras inte bara defekten i produkten där den upptäcktes, utan processen utvärderas och ändras för att ta bort möjligheten att göra samma misstag igen.

Jidoka, även känt som ”autonomation” eller ”automation med en mänsklig touch”, är ett centralt koncept inom Lean-produktion som syftar till att förbättra kvaliteten och effektiviteten i produktionsprocesser.

Nyckelkomponenter av Jidoka

Genom att implementera dessa nyckelkomponenter kan företag inte bara förbättra kvaliteten och effektiviteten i sina produktionsprocesser, utan också skapa en kultur av kontinuerlig förbättring och engagemang för högsta möjliga standard.

- Automatisk upptäckt av fel: Maskiner och utrustning är utrustade med sensorer och övervakningssystem som kan upptäcka avvikelser och fel i realtid. Detta säkerställer att problem identifieras omedelbart när de uppstår.

- Omedelbar åtgärd: När ett fel upptäcks stoppas produktionen omedelbart för att förhindra att defekta produkter fortsätter genom produktionslinjen. Detta minimerar risken för att defekta produkter når kunderna.

- Mänsklig övervakning: Operatörer övervakar processen och kan ingripa vid behov för att åtgärda problem och förbättra processerna. Den mänskliga faktorn är viktig för att säkerställa att alla aspekter av produktionen fungerar korrekt.

- Kontinuerlig förbättring: Efter att ett fel har upptäckts och åtgärdats utvärderas processen för att identifiera grundorsaken och implementera förbättringar för att förhindra att samma fel inträffar igen. Detta främjar en kultur av kontinuerlig förbättring och lärande.

- Inbyggd kvalitetskontroll: Maskiner och utrustning är utrustade med inbyggda kvalitetskontrollsystem som kontinuerligt övervakar produktionen och säkerställer att varje steg uppfyller kvalitetsstandarderna.

- Visuella indikatorer: Användning av visuella indikatorer, såsom lampor eller skärmar, för att omedelbart signalera när ett problem upptäcks. Detta gör det lättare för operatörer att snabbt identifiera och åtgärda problem.

- Standardiserade arbetsmetoder: Implementering av standardiserade arbetsmetoder för att säkerställa att alla operatörer följer samma procedurer och att produktionen sker på ett konsekvent och effektivt sätt.

- Operatörens befogenhet att stoppa produktion: Operatörer har befogenhet att stoppa produktionslinjen om de upptäcker ett problem. Detta säkerställer att fel åtgärdas omedelbart och förhindrar att defekta produkter fortsätter genom produktionsprocessen.

- Rotorsaksanalys: Efter att ett problem har upptäckts och åtgärdats genomförs en rotorsaksanalys för att identifiera grundorsaken till problemet och implementera åtgärder för att förhindra att det inträffar igen.

- Kontinuerlig utbildning och träning: Regelbunden utbildning och träning av operatörer för att säkerställa att de är medvetna om de senaste metoderna och teknikerna för att upptäcka och åtgärda problem.

- Feedbackloopar: Implementering av feedbackloopar där operatörer och andra medarbetare kan rapportera problem och föreslå förbättringar, vilket främjar en kultur av kontinuerlig förbättring.

Fördelar

Jidoka, eller ”autonomation”, erbjuder flera fördelar som kan förbättra kvaliteten och effektiviteten i produktionsprocesser.

- Omedelbar upptäckt av fel: Genom att automatiskt upptäcka och åtgärda fel kan företag säkerställa att defekta produkter inte fortsätter genom produktionslinjen, vilket leder till högre kvalitet på slutprodukterna.

- Minskade defekter: Genom att stoppa produktionen vid upptäckt av fel kan företag minska antalet defekter och omarbetningar.

- Minskade driftstopp: Genom att snabbt identifiera och åtgärda problem kan företag minska driftstopp och förbättra produktionsflödet.

- Effektivare arbetsflöde: Kombinationen av automation och mänsklig övervakning säkerställer att produktionen sker smidigt och effektivt.

- Lägre omarbetningskostnader: Genom att förhindra att defekta produkter fortsätter genom produktionslinjen kan företag minska kostnaderna för omarbetning och skrotning.

- Minskade kvalitetskostnader: Genom att förbättra kvaliteten på produkterna kan företag minska kostnaderna för garantireparationer och kundklagomål.

- Automatisering av farliga uppgifter: Genom att automatisera farliga eller repetitiva uppgifter kan företag förbättra säkerheten för sina medarbetare.

- Minskad risk för olyckor: Genom att snabbt identifiera och åtgärda problem kan företag minska risken för olyckor och skador på arbetsplatsen.

- Rotorsaksanalys: Efter att ett fel har upptäckts och åtgärdats genomförs en rotorsaksanalys för att identifiera grundorsaken och implementera förbättringar för att förhindra att samma fel inträffar igen.

- Feedbackloopar: Implementering av feedbackloopar där operatörer och andra medarbetare kan rapportera problem och föreslå förbättringar, vilket främjar en kultur av kontinuerlig förbättring.

- Minskad stress: Genom att automatisera repetitiva och monotona uppgifter kan medarbetarna fokusera på mer meningsfullt arbete, vilket minskar stress och ökar arbetsglädjen.

- Ökad säkerhet: Genom att automatisera farliga uppgifter minskar risken för arbetsplatsolyckor och skador.

- Tydligare signaler: Användning av visuella indikatorer och larm gör det lättare för operatörer att snabbt identifiera och åtgärda problem, vilket förbättrar kommunikationen på arbetsplatsen.

- Bättre samarbete: Genom att involvera operatörer i övervakningen och åtgärdandet av problem främjas samarbete och teamarbete.

- Snabbare anpassning: Genom att snabbt identifiera och åtgärda problem kan produktionsprocesser anpassas snabbare till förändringar i marknaden eller kundernas behov.

- Förbättrad innovation: Genom att frigöra tid och resurser kan företag fokusera mer på innovation och utveckling av nya produkter och tjänster.

- Optimerad användning av resurser: Genom att eliminera slöseri och ineffektiva processer kan företag använda sina resurser mer effektivt, vilket minskar kostnader och miljöpåverkan.

- Minskad energiförbrukning: Genom att förbättra processer och eliminera ineffektivitet kan energiförbrukningen minskas, vilket bidrar till hållbarhet.

- Snabbare leveranser: Genom att eliminera slöseri och ineffektiva processer kan produktionstiderna minskas, vilket leder till snabbare leveranser till kunderna.

- Högre kundtillfredsställelse: Genom att leverera produkter och tjänster av högre kvalitet och snabbare kan kundtillfredsställelsen öka.

Nackdelar

Jidoka, eller ”autonomation”, har många fördelar, men det finns också några potentiella nackdelar att vara medveten om. Genom att vara medveten om potentiella nackdelar kan organisationer bättre förbereda sig för att hantera dem och maximera fördelarna med att implementera Jidoka.

- Kostnader för implementering: Att installera och integrera de nödvändiga sensorerna och övervakningssystemen kan vara kostsamt och kräva betydande initiala investeringar.

- Komplexa system: Jidoka-system kan vara tekniskt komplexa och kräva specialiserad kunskap för att installera, underhålla och felsöka.

- Motstånd från medarbetare: Medarbetare kan vara motvilliga att anamma nya arbetsmetoder och förändringar i arbetsprocesser, vilket kan försvåra implementeringen av Jidoka.

- Kontinuerligt underhåll: Jidoka-system kräver regelbundet underhåll och uppdatering för att förbli effektiva, vilket kan innebära ytterligare kostnader och resurser.

- Överförenklade lösningar: I strävan att automatisera och standardisera processer kan vissa lösningar bli för enkla och inte ta hänsyn till alla möjliga felkällor, vilket kan leda till att vissa problem kvarstår.

- Rigida processer: Att skapa standardiserade processer för att upptäcka och åtgärda fel kan ibland leda till mindre flexibla och anpassningsbara arbetsmetoder.

Steg-för-steg guide

Steg-för-steg guide för att implementera Jidoka i organisationen. Genom att följa steg kan man effektivt implementera Jidoka i organisationen och förbättra kvaliteten och effektiviteten i dina produktionsprocesser.

- Identifiera fel och avvikelser: Analysera produktionsprocesser för att identifiera var fel och avvikelser kan uppstå. Utrusta maskiner och utrustning med sensorer och övervakningssystem som kan upptäcka avvikelser i realtid.

- Implementera automatisk upptäckt av fel: Implementera system som automatiskt övervakar produktionen och identifierar fel så snart de uppstår. Använd visuella indikatorer, såsom lampor eller skärmar, för att signalera när ett problem upptäcks.

- Omedelbar åtgärd: När ett fel upptäcks, stoppa produktionen omedelbart för att förhindra att defekta produkter fortsätter genom produktionslinjen. Operatörer eller tekniker åtgärdar problemet direkt och säkerställer att produktionen kan återupptas utan att defekta produkter produceras.

- Rotorsaksanalys: Efter att ett fel har åtgärdats, genomför en rotorsaksanalys för att identifiera grundorsaken till problemet. Utveckla och implementera förbättringar för att förhindra att samma fel inträffar igen.

- Utbilda medarbetare: Utbilda medarbetarna i de nya processerna och systemen för att säkerställa att de kan upptäcka och åtgärda fel korrekt. Ge praktisk träning för att säkerställa att alla medarbetare är bekväma med de nya metoderna.

- Kontinuerlig förbättring: Samla in feedback från medarbetarna och använd den för att identifiera ytterligare förbättringsområden. Gör nödvändiga justeringar och förbättringar av lösningarna baserat på feedback och utvärdering.

- Dokumentation och standardisering: Dokumentera de nya processerna och lösningarna för att säkerställa att de kan reproduceras och standardiseras. Implementera standardiserade arbetsmetoder och procedurer för att säkerställa konsekvent användning av de nya metoderna.

Organisation

- Ledning: Stöd och riktlinjer: Ledningen bör tillhandahålla riktlinjer och stöd för implementering av Jidoka, samt säkerställa att alla medarbetare har tillgång till nödvändig utbildning och resurser. Regelbundet övervaka och utvärdera hur Jidoka-principer används för att säkerställa att de bidrar till att uppnå organisationens mål.

- Produktionschefer: Ansvara för att implementera och övervaka Jidoka-lösningar inom sina ansvarsområden. Säkerställa att operatörer och underhållspersonal får den utbildning och träning som behövs för att använda Jidoka-lösningar effektivt. Mät och analysera effekterna av Jidoka-lösningar och identifiera förbättringsområden.

- Underhållschefer: Utveckla och implementera underhållsplaner som inkluderar Jidoka-lösningar för att minimera driftstopp och förlänga utrustningens livslängd. – Samarbeta med produktionschefer för att säkerställa att underhållsaktiviteter inte stör produktionsschemat. Identifiera och genomföra förbättringar i underhållsprocesserna för att öka effektiviteten och minska kostnaderna.

- Operatörer: Utföra sina arbetsuppgifter med hjälp av Jidoka-lösningar för att säkerställa att fel inte inträffar. Identifiera och rapportera eventuella problem eller avvikelser i produktionsprocessen till underhållspersonalen. Delta aktivt i kontinuerliga förbättringsinitiativ och föreslå förbättringar i produktionsprocesserna.

- Kvalitetsansvariga: Arbeta med att identifiera och eliminera grundorsaker till kvalitetsproblem med hjälp av Jidoka-lösningar. Analysera kvalitetsdata för att identifiera trender och förbättringsområden. Samarbeta med produktions- och underhållspersonal för att implementera kvalitetsförbättringar.

- HR-avdelningen: Ansvara för att organisera och genomföra utbildningsprogram för Jidoka och kontinuerlig förbättring. Arbeta för att skapa en kultur av engagemang och motivation bland medarbetarna genom att främja Jidoka-principer. Rekrytera medarbetare med rätt kompetens och attityd för att stödja Jidoka-initiativet.

Behöver ni hjälp att komma igång med konceptet?

Vi erbjuder uppdragsbemanning ex produktionstekniker som en resurs vid genomförandet eller projektledare för bästa styrning. Planerar ni att införa flera Lean koncept, ta då in en Lean Coordinator som hjälper er med en övergripande Lean strategi.

Intresserad?

Rekrytering | Bemanning | Utbildning

mikael@hybridwork.se

”Uppmuntra till inlärning med Green Card certifiering och säkerställ att kompetensen finns för att utföra jobbet eller konceptet – ett win-win för både företaget och för era anställda i deras karriär”

Bygger på en kompetensmatris som visar vilka aktiviteter som ska vara uppfyllda med dess status visualiserat.

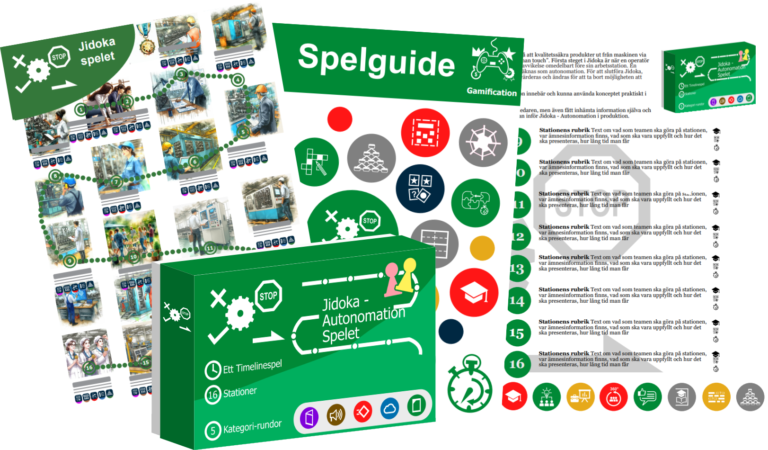

”Timelinespel, ett Gamification event. Jidoka Autonomation Företagsspel för lättsamt lärande att implementera koncept. Främjar teambuilding och framdrift”

Ett spelupplägg att kunna återkomma till för nya utmaningar. Teamen tränas i att aktivt lära sig och presentera lösningar. Skapar tävlingsmoment.

”IT stödet IKM Manager är programmoduler skräddarsytt direkt för Jidoka Autonomation konceptet och stödjer ett standardiserat arbetssätt. Ger samtidigt både framdrift och historik.”

Går att företagsanpassa och vara kopplat mot affärssystem eller visualiseringsprogram ex Power Bi. Har en användarmanual som även visar hur programmet är uppbyggt.

”Ge rätt förutsättning vid införandet av Jidoka Autonomation konceptet med en projektplan som har tidsatta aktiviteter och en projektbudget”

Vem gör vad och när? Skapar framdrift. Göra konceptets aktiviteter i rätt tid för att kunna vara klar enligt planerat. Vi hjälper gärna er som extern projektledare.

”Öka möjligheten för den nyrekryterade att lyckas i sin nya tjänst och samtidigt utveckla företaget med att föra in nya koncept – En skräddarsydd individuell Trainéeutbildning med ett schema som visar vad som ska vara uppfyllt.”

Ett trainéeprogram kan innebära att förutom traditionell inlärning och att få tillgång till mentorskap, att få göra intressanta aktiviteter som ex arbetsprover eller leda företagsspel typ våra Timelinespel.